Tipologie di riempitrici

Le macchine riempitrici sono fondamentali nell’industria alimentare, delle bevande e del non food, garantendo che i prodotti vengano confezionati in modo efficiente, accurato e igienico. La scelta della tecnologia di riempimento influisce non solo sulla qualità finale del prodotto, ma anche sulla velocità di produzione, sulla flessibilità nei cambi formato e sui costi operativi. Ogni tecnologia ha caratteristiche uniche che la rendono adatta a specifici tipi di prodotto, formati di contenitore e ambienti produttivi.

Dalle bevande lisce alle salse viscose, dalle bibite gassate agli oli, la scelta del metodo di riempimento giusto è essenziale per garantire efficienza, ridurre gli sprechi e mantenere una qualità costante.

In questa guida analizziamo due aspetti complementari:

- le tecnologie di riempimento – a flussimetri, a livello, a cella di carico e volumetriche – definite dal principio fisico o tecnico con cui viene dosato il prodotto nel contenitore;

- le tipologie di riempitrici, classificate invece in base alla configurazione meccanica o al layout (ovvero al modo in cui la macchina gestisce i contenitori e il ciclo di riempimento), indipendentemente dal principio di dosaggio adottato.

Per ogni tecnologia e tipologia di riempitrici e dosatrici, evidenzieremo il funzionamento, i punti di forza e gli ambiti applicativi ideali. Conoscere queste differenze è essenziale per individuare la soluzione più adatta a qualsiasi linea produttiva, che si voglia privilegiare la precisione assoluta, la massima velocità o la massima flessibilità operativa.

Tecnologie di riempimento

Riempimento a flussimetri

La tecnologia di riempimento a flussimetri si basa sull’utilizzo di flussimetri magnetici che misurano il volume di prodotto da dosare all’interno del contenitore. Nella maggior parte dei casi si impiegano misuratori elettromagnetici o massici, in grado di garantire un elevato grado di precisione e ridurre al minimo gli sprechi, assicurando riempimenti costanti e uniformi.

Uno dei principali punti di forza di questa soluzione è la grande flessibilità. Le riempitrici a flussimetri possono gestire un’ampia varietà di prodotti, dalle bevande gassate alle bibite piatte, fino a liquidi ad alta o bassa viscosità.

I misuratori di flusso consentono cambi prodotto rapidi, quindi risultano ideali in caso di linee di produzione con elevate esigenze di flessibilità. Questa versatilità si estende anche ai diversi tipi di contenitore: bottiglie e vasi in vetro, bottiglie in PET, PE, HDPE, alluminio e lattine.

L’igiene rappresenta un ulteriore vantaggio. Il design essenziale dei sistemi a flussimetri riduce il rischio di contaminazioni e semplifica le operazioni di pulizia, un aspetto fondamentale soprattutto per prodotti sensibili come bevande a base di latte o succhi.

Dal punto di vista delle prestazioni, questa tecnologia combina precisione millimetrica e velocità di produzione elevate, caratteristiche che la rendono adatta anche a contesti industriali su larga scala. Le riempitrici a flussimetri sono la scelta ideale quando la priorità non è garantire un livello, ma erogare con precisione il volume esatto all’interno di ogni contenitore, indipendentemente dalla forma o dalla trasparenza di quest’ultimo.

Riempimento a livello

La tecnologia di riempimento a livello garantisce che ogni contenitore venga riempito fino allo stesso punto (il cosiddetto fill point), compensando eventuali piccole differenze di capacità tra un imballaggio e l’altro.

Il principio di funzionamento è semplice: il liquido fluisce nel contenitore fino a raggiungere l’altezza preimpostata, momento in cui la valvola si chiude automaticamente. In questo modo si ottiene un livello costante e omogeneo, indipendentemente dal volume effettivo che ogni bottiglia o vaso riesce a contenere.

Il vantaggio principale è l’uniformità estetica. Molti consumatori associano la qualità di un prodotto anche al suo aspetto visivo, e un livello di riempimento regolare contribuisce a trasmettere un’immagine ordinata e premium. Per questo motivo il riempimento a livello è spesso adottato nel mondo delle bevande o per prodotti confezionati in contenitori trasparenti, come bottiglie in vetro o PET.

La tecnologia è adatta sia a bevande gassate che lisce e può operare a velocità produttive molto elevate. Le riempitrici a livello possono inoltre essere configurate per lavorare a freddo, a temperatura ambiente o a caldo, con diversi gradi di automazione. La loro semplicità costruttiva e robustezza ne fanno una scelta affidabile per produzioni continuative di lunga durata, con esigenze ridotte di manutenzione.

C’è però un aspetto da considerare: poiché questa tecnologia non compensa le variazioni di capacità dei contenitori, il volume reale di prodotto può differire leggermente da un’unità all’altra. Una caratteristica che non rappresenta un problema per la maggior parte delle bevande, ma che può risultare meno adatta per prodotti in cui la quantità esatta deve essere garantita per motivi normativi o di costo.

Riempimento a cella di carico (a peso o ponderale)

Il riempimento a cella di carico, o a peso netto, dosa il prodotto misurandone la massa effettiva all’interno di ogni contenitore. Il sistema utilizza celle di carico elettroniche ad alta precisione, che monitorano costantemente il peso durante l’erogazione: non appena viene raggiunto il valore impostato, la valvola si chiude automaticamente, assicurando dosaggi precisi e uniformi.

Questa tecnologia si rivela particolarmente vantaggiosa quando si lavora con prodotti di alto valore, dove anche un piccolo sovradosaggio può generare costi significativi. Allo stesso modo, è ideale per liquidi con densità variabile – come oli, sciroppi o salse – perché non risente delle variazioni di temperatura o viscosità che, invece, possono alterare le misurazioni volumetriche.

Un ulteriore punto di forza è la versatilità: le riempitrici ponderali si adattano facilmente a contenitori di forme e dimensioni differenti, senza richiedere regolazioni complesse. Inoltre, garantiscono il pieno rispetto delle normative sul peso in vigore nei diversi mercati, evitando rischi di non conformità o controversie legali legate a sotto- o sovrariempimenti.

Dal punto di vista operativo, offrono un duplice vantaggio: da un lato riducono in maniera consistente gli sprechi, con un impatto positivo anche in termini di sostenibilità; dall’altro assicurano un livello di accuratezza superiore rispetto ad altre tecnologie, pur con velocità di linea mediamente più contenute, poiché ogni ciclo richiede una pesatura precisa.

Nei sistemi più moderni, queste macchine vengono spesso integrate con strumenti digitali di monitoraggio e controllo qualità, rendendo il processo ancora più affidabile e tracciabile. Per questo motivo il riempimento a cella di carico rappresenta la soluzione ideale quando la priorità non è la massima velocità produttiva, ma la protezione del valore del prodotto e la certezza del risultato finale.

Riempimento volumetrico meccanico

Il riempimento volumetrico meccanico dosa un volume di prodotto all’interno di ogni contenitore, indipendentemente dalla sua forma o dimensione. Generalmente viene realizzato grazie a un gruppo pistone/cilindro, che preleva un volume prestabilito di prodotto all’interno della propria camera (cilindro a volumetria predefinita) e lo trasferisce poi nel contenitore, garantendo così uniformità e costanza nel dosaggio.

Questa tecnologia si distingue per la sua grande versatilità. È in grado di gestire un’ampia gamma di viscosità, dai liquidi più fluidi fino a paste dense o prodotti contenenti pezzi solidi. Per questo motivo è ampiamente utilizzata nell’industria alimentare per applicazioni che spaziano da salse, marmellate e creme spalmabili fino a latticini e piatti pronti.

Il riempimento volumetrico non solo assicura precisione e costanza nelle dosi, ma mantiene anche buone velocità operative. Il suo punto di forza principale è la capacità di trattare prodotti complessi – come quelli bifasici con pezzatura o ad alta viscosità – che spesso risultano problematici per altre tecnologie di riempimento.

Un ulteriore vantaggio è la facilità con cui si adatta a diversi formati: i cambi sono rapidi e semplici, una caratteristica particolarmente utile in caso di produzioni brevi o con packaging molto variabile. Nel complesso, il riempimento volumetrico rappresenta una soluzione equilibrata tra velocità, flessibilità e affidabilità, facilmente integrabile in linee progettate secondo criteri igienici e compatibile con cicli di pulizia automatici.

Tipologie di macchine riempitrici

Riempitrici lineari e rotative

Le riempitrici lineari dosano il prodotto muovendo i contenitori lungo una linea retta, con ugelli che si aprono e chiudono in sequenza. Sono la soluzione ideale per produzioni di piccola e media scala, dove la flessibilità nei cambi formato e la semplicità di pulizia sono fondamentali.

Sono adatte per una vasta gamma di prodotti – dai liquidi alimentari ai detergenti – e si distinguono per l’elevato grado di accessibilità e per la possibilità di lavorare con diversi tipi di contenitore (bottiglie, vasetti, taniche, flaconi).

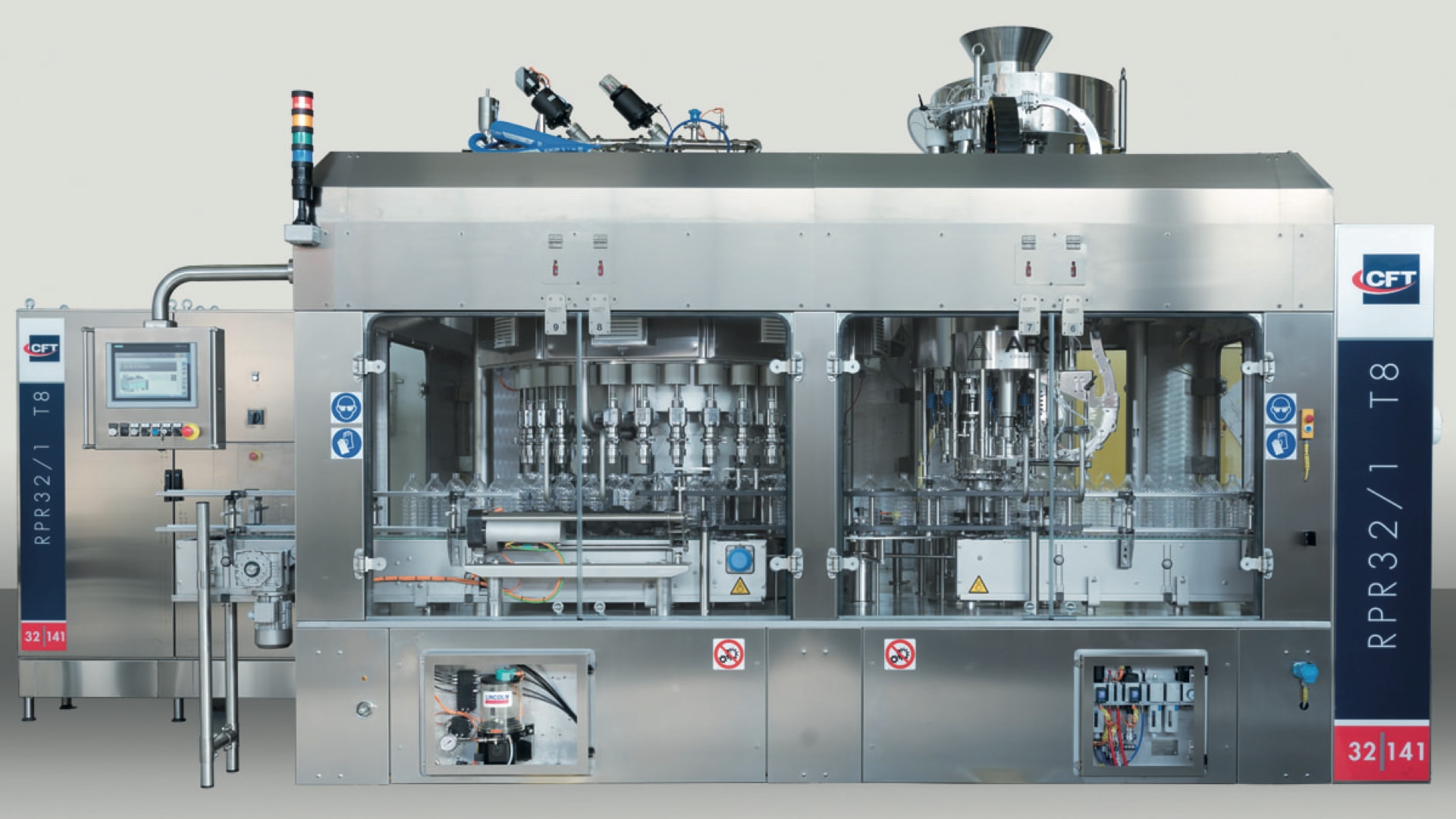

Le riempitrici rotative operano in continuo: i contenitori vengono disposti su una giostra che ruota, consentendo di raggiungere alte velocità produttive e un flusso costante di riempimento.

Sono la scelta preferita per le linee di grandi volumi, come nel settore delle bevande, dove precisione e produttività devono coesistere. Possono essere configurate con diversi sistemi di dosaggio (a livello, a flussimetri, volumetriche o isobariche).

Riempitrici automatiche e semiautomatiche

Le riempitrici automatiche sono oggi la soluzione più avanzata e diffusa nelle linee industriali, grazie all’integrazione di sistemi di controllo elettronico, sensori di precisione e software che garantiscono dosaggi accurati ed elevata produttività. Possono essere configurate come riempitrici lineari o a rotazione, a seconda dei volumi richiesti e del tipo di prodotto da gestire.

All’estremo opposto troviamo le riempitrici semiautomatiche, un compromesso ideale per produzioni di media scala che unisce alcune funzioni automatizzate al controllo diretto dell’operatore, e le riempitrici manuali, utili per piccoli lotti o test di laboratorio.

La scelta tra queste tecnologie dipende dal grado di automazione desiderato, dai volumi produttivi e dal livello di precisione richiesto, in un equilibrio tra efficienza, flessibilità e qualità del risultato finale.

Riempitrici isobariche

Le riempitrici isobariche sono progettate per il confezionamento di bevande gassate, dove è necessario mantenere costante la pressione tra il serbatoio e il contenitore durante il riempimento. Questo principio evita la perdita di anidride carbonica e preserva la qualità del prodotto finito, garantendo al tempo stesso precisione e uniformità nel dosaggio.

In base al sistema di misurazione adottato, le riempitrici isobariche possono funzionare sia a livello che a flussimetri: nel primo caso il dosaggio si basa sul raggiungimento di un livello prestabilito all’interno del contenitore, mentre nel secondo viene misurato il volume di prodotto erogato tramite sensori di flusso massico o elettromagnetico.