Lavorazione e confezionamento del pomodoro

Leader nella lavorazione di concentrato di pomodoro, salsa, passata, polpa di pomodoro a cubetti e pomodori pelati. Dal 1945.

Riduci le emissioni di CO2, risparmia fino al 90% dei costi del gas naturale e preserva la qualità del tuo prodotto con le migliori tecnologie per lavorare il pomodoro.

Vantaggi

Efficienza energetica e riduzione delle emissioni di CO2

Le nostre tecnologie di evaporazione e concentrazione riducono al minimo l'impatto ambientale grazie al taglio delle emissioni di gas serra e dei costi del carburante.

Trattamento delicato

Perfetta conservazione delle caratteristiche organolettiche del prodotto con un minimo stress termico.

Linee versatili e di grandi capacità

Con un'unica linea è possibile lavorare fino a 3.000 t/24h di materia prima e ottenere prodotti con diversi valori di viscosità.

Alte prestazioni

Lunghi cicli di produzione ininterrotti e scarti di produzione minimi (circa il 2%).

Monitoraggio della lavorazione

Possibilità di tracciare in tempo reale le performance delle linee di produzione, dalle singole macchine alle fabbriche complesse con stabilimenti in diverse parti del mondo.

Competenza impareggiabile

La nostra esperienza sul campo è testimoniata dagli oltre 1.100 impianti di lavorazione e confezionamento del pomodoro installati negli ultimi 30 anni.

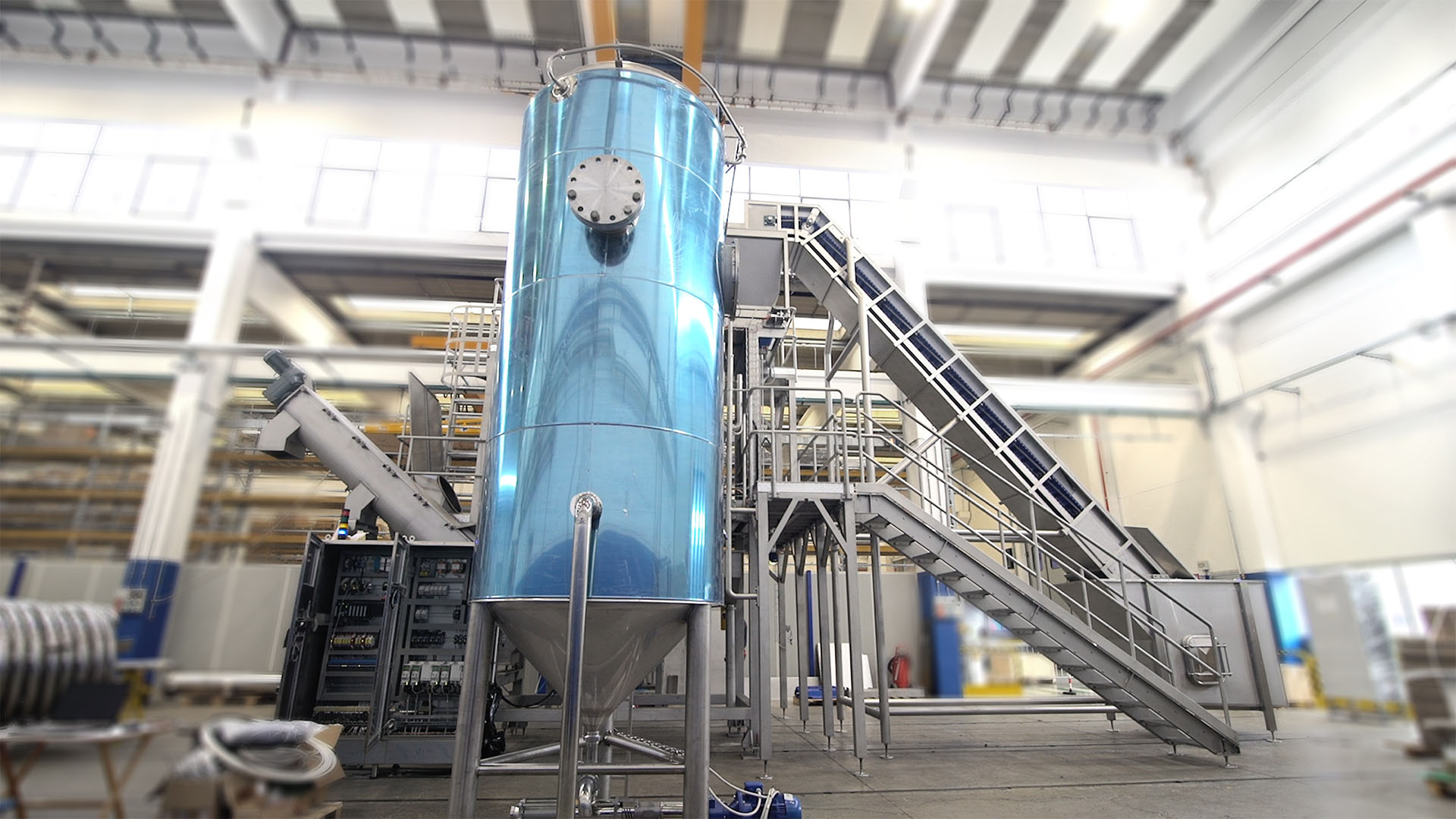

Scarico e Trasporto idraulico

Scarico e Trasporto idraulico

Lavaggio e Cernita del pomodoro

Lavaggio e Cernita del pomodoro

Triturazione

Triturazione

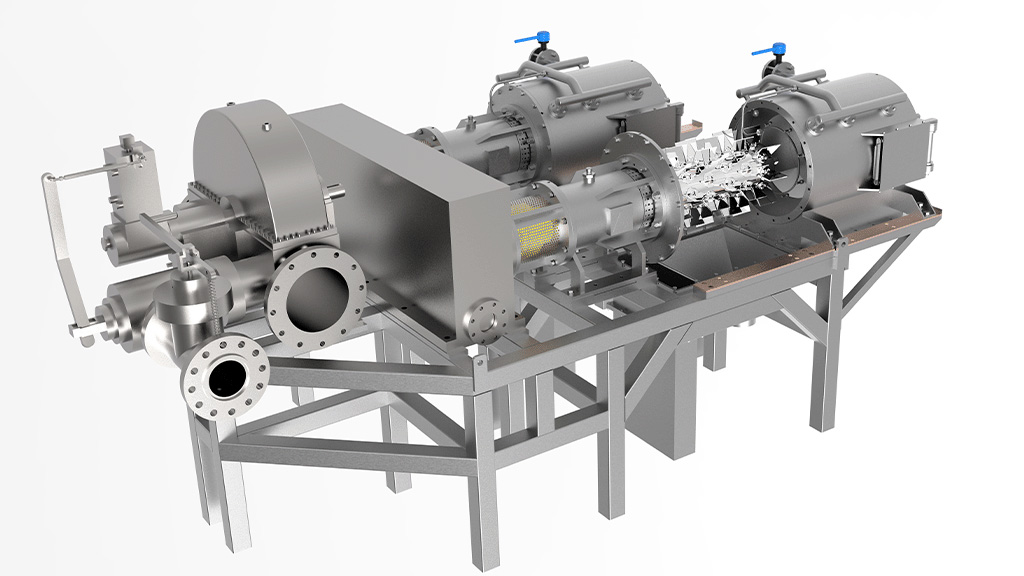

Inattivazione Enzimatica (Hot Break & Warm Break)

Inattivazione Enzimatica (Hot Break & Warm Break)

Inattivazione Enzimatica (Cold Break)

Inattivazione Enzimatica (Cold Break)

Estrazione del Succo

Estrazione del Succo

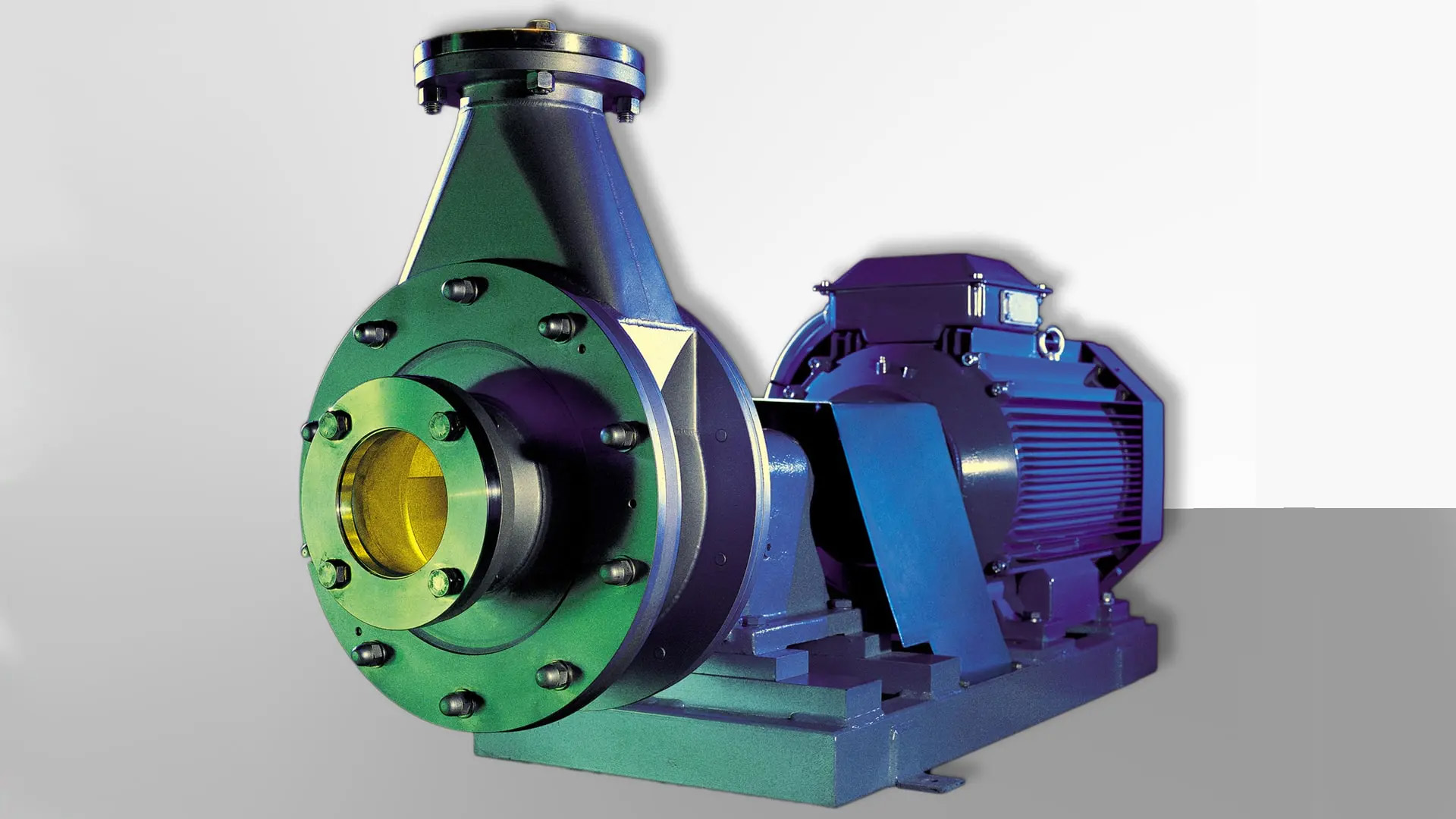

Concentrazione del pomodoro

Concentrazione del pomodoro

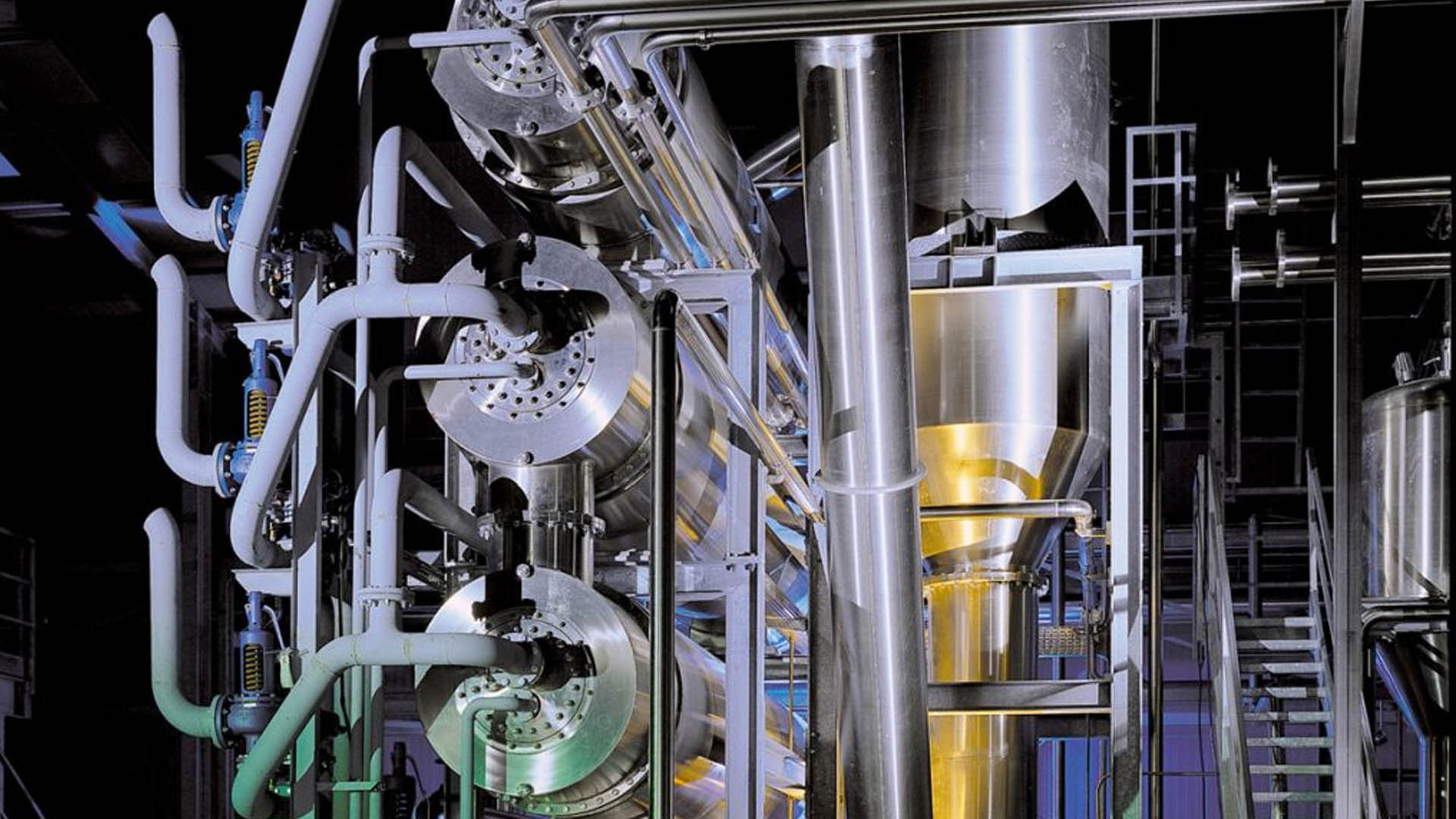

Sterilizzazione e Raffreddamento

Sterilizzazione e Raffreddamento

Riempimento Asettico

Riempimento Asettico